由于钛管活性强,在钛管焊接的实施中,对焊接温度的控制、气体的保护效果和焊接环境有严格的要求。稍有不慎就会对焊接质量产生很大影响,严重时会导致产品报废。实践证明,通过分析影响焊接质量的主要因素,确定焊接关键过程,加强对焊接过程中环境、人员、焊接参数和方法的控制,可以进一步提高钛管材料的焊接质量,防止焊接废物的出现。

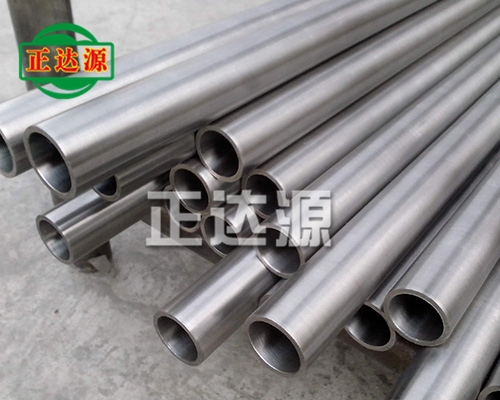

近年来,一种新的钛管管材被广泛应用。钛合金因其重量轻、强度高、耐腐蚀等特点,除广泛应用于航空航天、石化、机械制造等领域外,还应用于水面舰船的管系建设。但由于钛合金是一种活性金属,在高温下对氧、氢、氮等气体有很大的亲和力,即吸收和溶解气体的能力很强,尤其是在焊接过程中,随着焊接温度的升高,这种能力尤为强。实践证明,如果钛合金和氧、氢、氮等气体在焊接过程中的吸收和溶解得不到控制,产品会报废。因此,钛管接头的焊接必须得到有效的预防和控制,以满足焊接的质量要求。

钛管接头的焊接要求:

施焊人员应穿着清洁的工作服,不能有油污存在。焊接手套应选用白纱布手套,严禁佩戴棉线等面料手套。

焊接平台布局、焊接接头焊接区域的丝刷等材料应采用不锈钢材料,严禁使用碳钢等其他污染材料。

焊接场地应尽量设置在室内或专用焊接工作室。严禁在室内吸烟。环境应保持清洁干燥。室温不应低于5℃,空气对流应严格控制。

为了获得好的焊接质量,对接管端部应尽可能加工成V型坡口,焊接区域和焊丝表面应采用丙酮脱脂。